宋延林课题组在连续单墨滴3D打印领域中取得新进展

3D打印技术近年来引起了广泛关注。光固化成型技术被认为是最有潜力实现快速制备精密结构的3D打印技术之一。然而,相比基于挤出成型的3D打印方法,其材料利用率较低,而且在连续3D打印过程中,液体树脂不可避免地附着在固化结构的表面,其附着量会随着打印速度和粘度的增加而增加;同时,由于光散射的存在,导致非图案区中的树脂发生额外的固化。以上因素不仅会造成材料的大量浪费,还降低了连续打印过程中的稳定性及分辨率。

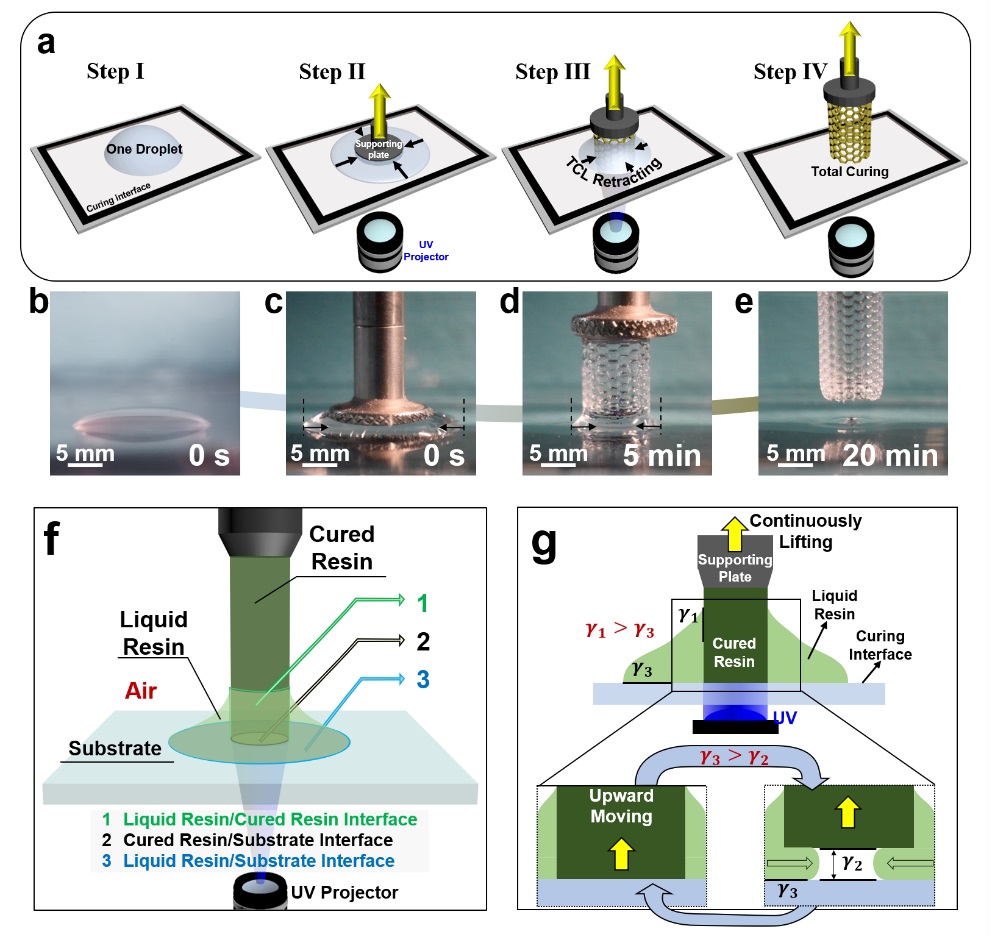

最近,在科技部、国家自然科学基金委和北京分子科学国家研究中心的大力支持下,中国科学院化学研究所绿色印刷重点实验室宋延林课题组在前期发展的利用仿生超润滑固化界面来减少固化树脂与固化界面之间粘附(Research, 2018,2018, 479560, Nature Communications, 2020,11, 521)的工作基础上,提出了一种单墨滴3D打印策略,利用界面操作方法可制备出具有可控形貌的精细3D结构,实现了墨滴一滴成型,并提高了打印过程的稳定性及精度。光固化界面的界面性质对于单墨滴打印至关重要,这有利于单墨滴三相接触线(TCL)的连续收缩,实现高材料利用率的3D打印。研究表明:实现单墨滴3D连续打印需同时满足两个条件:即液体树脂与固化树脂间的粘附(γ1)应大于液体树脂与固化界面之间的粘附(γ3),且液体树脂与固化界面之间的粘附(γ3)应大于固化树脂与固化界面的粘附(γ2),该规律为单墨滴3D打印的通用性奠定了基础。通过调控墨滴尺寸和UV图案参数可控制单墨滴打印的净利用率,实现墨水一滴成型。该单墨滴连续3D打印方法为可控、按需个性化制备精细3D结构开辟了新途径。该项研究成果近日发表于Nat. Commun.,2020, 11, 4685上,通讯作者是宋延林研究员和吴磊副研究员,第一作者是博士生张虞。

连续单墨滴3D打印过程的机理及单墨滴3D打印中所涉及的界面

绿色印刷院重点实验室

2020年11月17日

附件下载: